» Verantwortungsbewusste Rohstoffbeschaffung

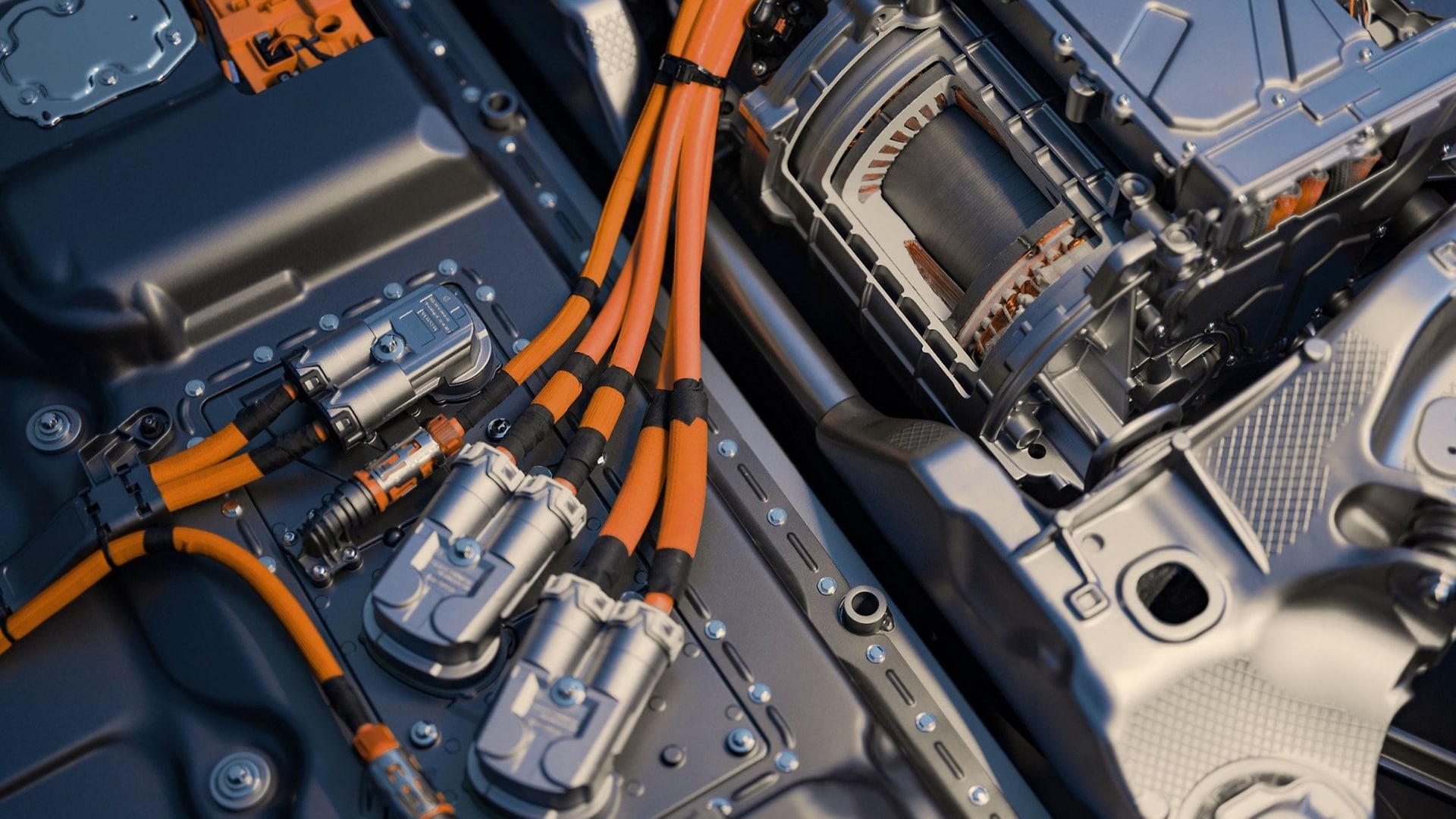

Wir setzen für unsere Elektroflotte auf nachhaltigere Lieferketten. Dabei denken wir den verantwortungsvollen Umgang mit Rohstoffen von Anfang an mit. Unser Ziel ist eine Produktion, in der ausschließlich Rohstoffe und Materialien verwendet werden, die ohne Verletzungen von Menschenrechten und Umweltstandards abgebaut und produziert wurden. Wir fordern deshalb unsere direkten Lieferanten dazu auf, unsere Responsible Sourcing Standards (RSS) einzuhalten und sie inhaltlich in ihre vorgelagerten Wertschöpfungsketten hineinzutragen sowie deren Einhaltung zu kontrollieren. Die RSS bilden die Leitplanken für das nachhaltige Lieferkettenmanagement der Mercedes-Benz Group. Als Vertragsstandard sind sie mittlerweile ein bindendes Element aller neuen Lieferverträge und definieren Mindestanforderungen und Erwartungen an Lieferanten. Die Bergbau-Auditierung ist ein weiteres wichtiges Instrument, um der Sorgfaltspflicht in Rohstofflieferketten nachzukommen und Umwelt- und Menschenrechtsrisiken anzugehen, die von der Verwaltung der Minenbetriebe vor Ort abhängen. Darüber hinaus macht Mercedes-Benz den „Standard for Responsible Mining“ der „Initiative for Responsible Mining Assurance“ (IRMA) zu einem Schlüsselkriterium für neue Lieferantenentscheidungen und -verträge in Rohstofflieferketten und wird nur noch mit Lieferanten zusammenarbeiten, die diesen Vorgaben zustimmen. Bereits 2018 beauftragten wir RCS Global damit, Transparenz entlang der komplexen Kobalt-Lieferketten von unseren Batteriezellen zu schaffen und diese anhand der OECD-Due-Diligence-Richtlinien zu prüfen. Angesichts steigender Anforderungen an Sorgfaltspflicht und Transparenz in den Lieferketten von Batteriezellen, setzen wir in Zusammenarbeit mit RCS Global nicht nur die Implementierung von Audit- und Transparenzmaßnahmen fort, sondern weiten diese neben Kobalt auch auf die Rohstoffe Lithium, Nickel, Graphit, Kupfer und Mangan aus.

Darüber hinaus wurde der Prüfungsumfang der menschenrechtlichen Sorgfaltspflicht um Umweltaspekte wie Biodiversität, Gewässerschutz, Gefahrstoffe und Energiemanagement ergänzt.

Wir investieren zudem bereits seit Jahren in ressourceneffiziente Technologien und Herstellungsverfahren für Batterien und arbeiten daran, den Einsatz kritischer Materialien weiter zu reduzieren. Der Kobaltanteil an den Kathoden der Batteriezellen des EQS liegt beispielsweise bei weniger als zehn Prozent und wurde im Vergleich zur vorigen Batteriegeneration deutlich verringert. Perspektivisch wollen wir durch Post-Lithium-Ionen-Technologien mit neuen Materialzusammensetzungen ganz auf Materialien wie Kobalt verzichten. Auch die weitere Optimierung der Recyclingfähigkeit und deren Umsetzung ist Teil unserer ganzheitlichen Batteriestrategie.

Mehr Informationen zum Umgang mit Risikorohstoffen.

Zudem adressieren wir die CO₂-Emissionen in unserer Lieferkette über den sogenannten „Ambition Letter“. Für Neuvergaben lassen wir nur Lieferanten zu, die uns bestätigt haben, uns ab spätestens 2039 mit bilanziell CO₂-neutralen Produkten zu beliefern – und damit unserer Klimazielsetzung zu folgen. Das heißt: Erst wenn der Ambition Letter unterschrieben ist, haben die Lieferanten die Chance, für den Auftrag ausgewählt zu werden. So schaffen wir eine gute Grundlage, um tatsächliche Reduktionen bei unseren direkten Lieferanten und in der Lieferkette anzustoßen. Im Jahr 2023 haben Lieferanten, die für 84 Prozent des jährlichen Einkaufsvolumens von Mercedes-Benz stehen, einen Ambition Letter unterzeichnet und damit zugestimmt, uns künftig nur noch mit bilanziell CO₂-neutralen Produktionsmaterialen zu beliefern.

Gemeinsam mit unseren Lieferanten arbeiten wir beispielsweise an der Dekarbonisierung unserer Stahllieferkette. Mercedes-Benz strebt bis zum Ende der Dekade den Bezug von jährlich über 200.000 Tonnen CO₂-reduziertem Stahl von unseren europäischen Lieferanten Salzgitter, thyssenkrupp Steel, voestalpine, Arvedi sowie SSAB und H2 Green Steel (H2GS) für unsere Presswerke in Europa an.

Als erster Pkw-Hersteller beteiligte sich Mercedes-Benz schon 2021 am schwedischen Startup H2 Green Steel (H2GS) und vereinbarte zuletzt den jährlichen Bezug von rund 50.000 Tonnen nahezu CO₂-freien Stahl pro Jahr, der in verschiedenen Serienmodellen eingesetzt werden soll. Der strategische Partner plant, seine Produktion im Jahr 2025 zu beginnen und die beiden Unternehmen streben an, ihre Partnerschaft um den Aufbau einer nachhaltigen Stahllieferkette in Nordamerika zu erweitern. Zudem haben wir 2022 als erster Pkw-Hersteller Stahl aus der wasserstoffbasierten Direktreduktion von SSAB erhalten und in Prototypen für die Serienproduktion getestet. Konkret handelt es sich dabei um Querträger aus der künftigen Fahrzeugplattform MMA (Mercedes-Benz Modular Architecture). Mercedes-Benz und SSAB beabsichtigen, den nahezu CO₂-freien Stahl aus industrieller Produktion ab 2026 einzusetzen. Auch mit thyssenkrupp Steel haben wir eine Absichtserklärung für den Bezug von CO₂-reduziertem Stahl unterschrieben. Die erste Direktreduktionsanlage will thyssenkrupp 2026 in Betrieb nehmen und daraufhin Mercedes-Benz beliefern. Von unserem italienischen Stahlpartner Arvedi beziehen wir schon heute CO₂-reduzierten Stahl. Arvedi hat seine Produktion dafür zum Teil auf Grünstrom umgestellt. Neben der Dekarbonisierung der Primärstahlerzeugung spielt Stahlschrott eine entscheidende Rolle im Rahmen der „Ambition 2039“. Als wichtiger Bestandteil im Produktionsprozess trägt dieser nicht nur dazu bei, CO₂-Emissionen zu verringern, sondern auch im Sinne einer Kreislaufwirtschaft den primären Ressourcenbedarf zu senken. Bereits heute arbeitet Mercedes-Benz mit dem langjährigen österreichischen Stahl- und Technologiekonzern voestalpine an dem Wiedereinsatz von Stahlschrott, der im Mercedes-Benz Werk Sindelfingen anfällt. Außerdem beziehen wir CO₂-reduzierten Flachstahl der Salzgitter Flachstahl GmbH. Dieser wird zu 100 Prozent aus Schrott im Elektrolichtbogenofen hergestellt. Seit September 2023 wird CO₂-reduzierter Stahl von Steel Dynamics, Inc. (SDI) in unserem Produktionswerk in Tuscaloosa, Alabama, eingesetzt. Der amerikanische Stahllieferant wird Mercedes-Benz mit über jährlich mehr als 50.000 Tonnen des nachhaltigeren Stahls beliefern. Der von SDI gelieferte Stahl wird in einem Elektrolichtbogenofen (EAF) hergestellt, der mit 100 Prozent Öko-Strom betrieben wird und verfügt über einen Schrottanteil von mindestens 70 Prozent.

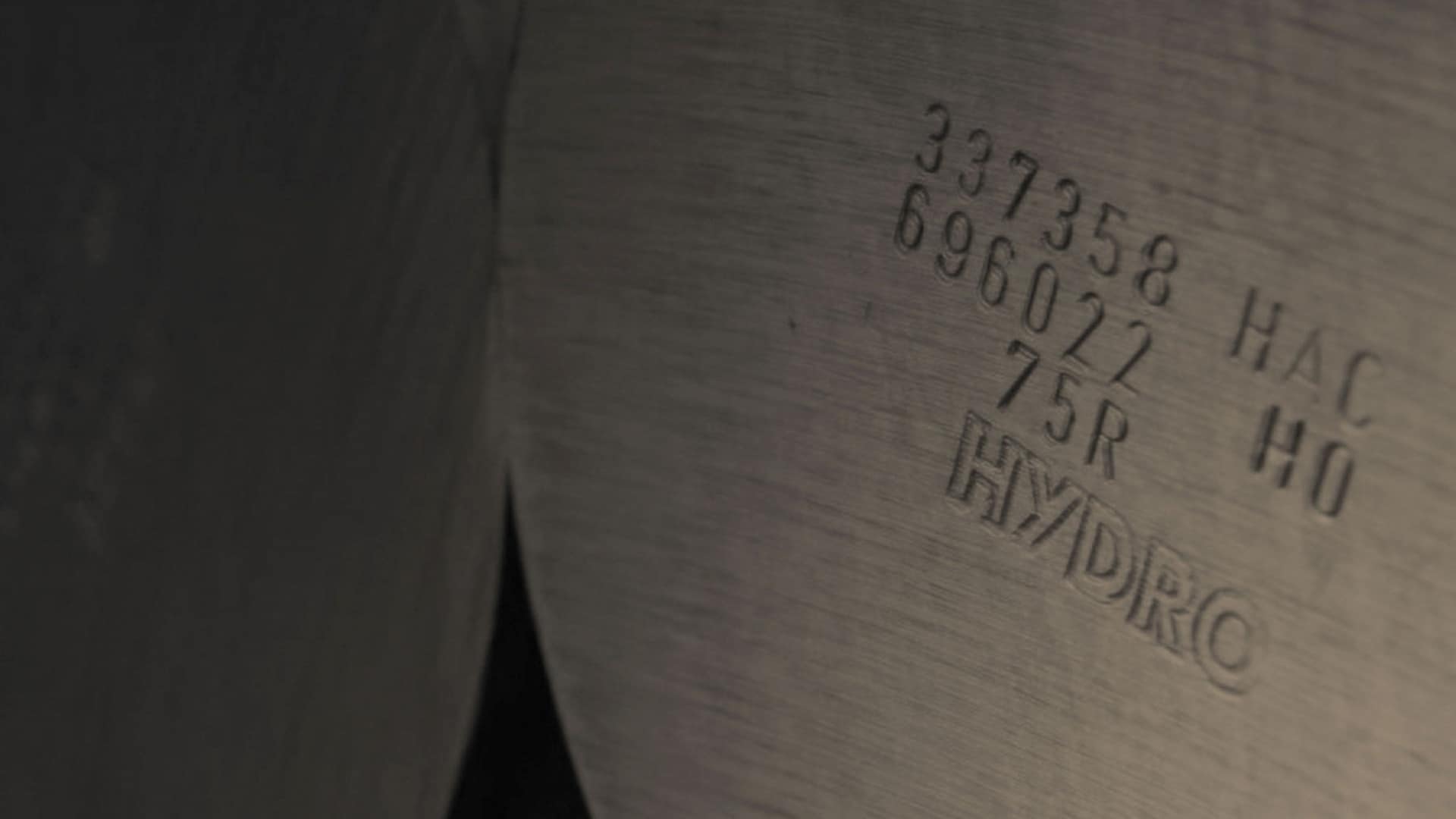

Aluminium ist zusammen mit Stahl der proportional am weitesten verbreitete Werkstoff in vielen Fahrzeugen und gewinnt insbesondere in Elektrofahrzeugen an Bedeutung. Deshalb verfolgen wir auch hier einen klaren Fahrplan einer CO₂-reduzierten Aluminiumlieferkette - und haben bereits wichtige Meilensteine erreicht.

In Europa wird mindestens ein Drittel des Aluminiums, das wir in unserer kommenden Elektromodellgeneration verwenden, mit erneuerbarer Energie hergestellt. Gemeinsam mit dem norwegischen Aluminiumhersteller Hydro gehen wir noch einen Schritt weiter und erarbeiten eine Technologie-Roadmap zur Dekarbonisierung der Aluminium-Lieferkette bis 2030. Bereits heute beliefert Hydro unsere Gießerei in Mettingen bei Stuttgart mit CO₂-reduziertem Aluminium. Die strategische Partnerschaft hebt die Zusammenarbeit auf ein neues Level: Das erste Material aus Norwegen mit einer CO₂-Reduktion von fast 70 Prozent gegenüber dem europäischen Durchschnitt und einem Schrottanteil von 25 Prozent wurde bereits getestet und wird seit 2023 in der Serienproduktion eingesetzt. Bis 2030 wollen wir mit Hydro den Aluminium-Fußabdruck mithilfe neuer Innovationen um mehr als 90 Prozent reduzieren. Es geht jedoch nicht nur darum, die Emissionen weiter zu senken. Ein weiteres Ziel ist, den Einsatz von Primärressourcen durch den verstärkten Einsatz von Sekundärmaterialien aus Post-Consumer-Schrott zu reduzieren.

,xPosition=0,yPosition=0.5)

,xPosition=0.5,yPosition=0)

,xPosition=1.0,yPosition=0)