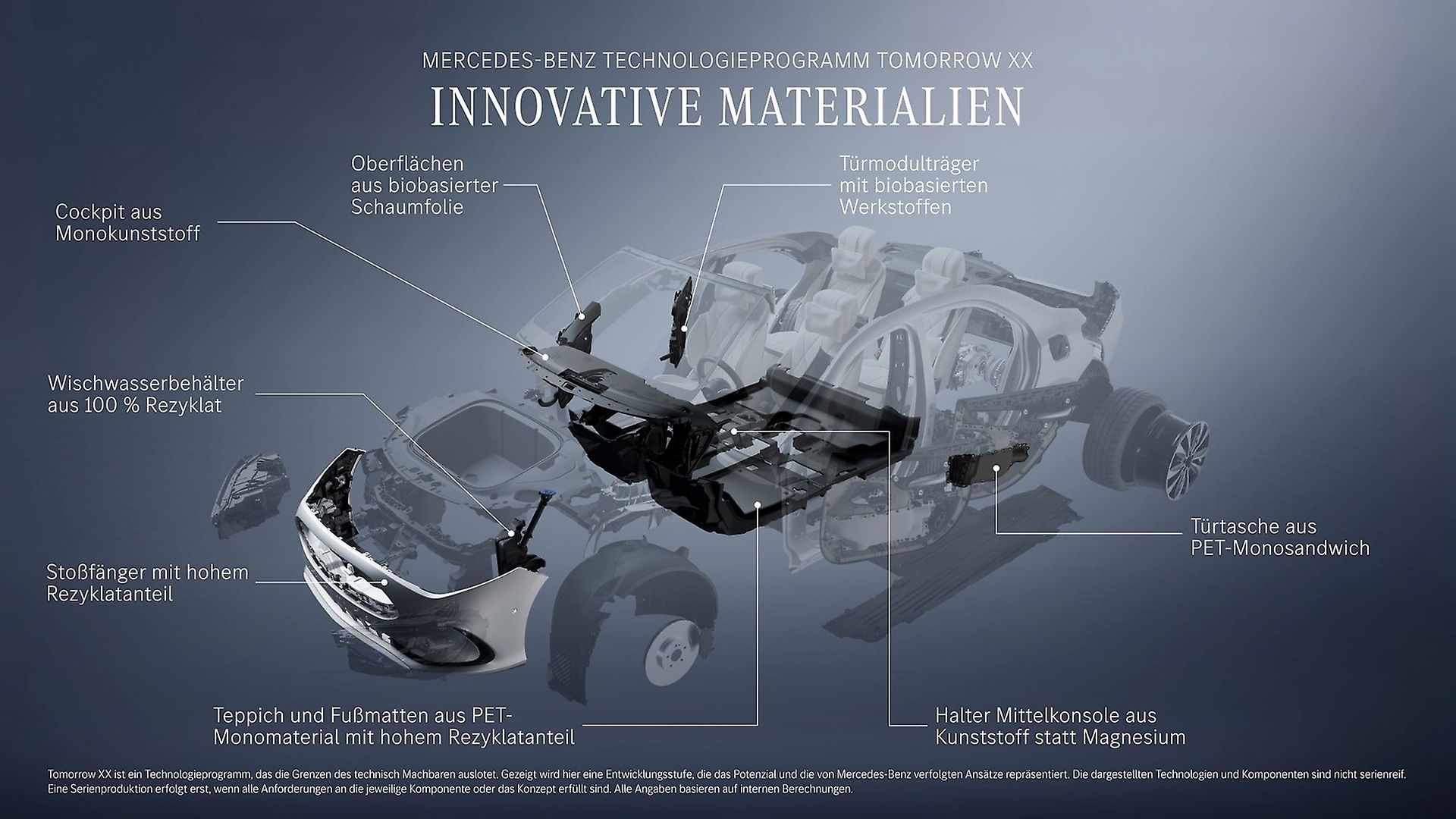

Auch bei der Auswahl von Primärmaterialien und Werkstoffkombinationen prüft Mercedes Benz konsequent neue Lösungen, um den CO₂-Fußabdruck zu senken und Ressourcen zu schonen. Kurz vor der Serienreife steht eine innovative Werkstoffkombination für den Halter, der die Mittelkonsole mit dem Rohbau verbindet. Es ist ein anspruchsvolles Bauteil, das hohen Kräften beispielsweise bei einem Seitencrash standhalten und in einem sehr beengten Bauraum realisiert werden muss. Bislang wird es aus Magnesium-Druckguss gefertigt. Dieses Leichtmetall bietet Vorteile beim Gewicht, verfügt aber über einen hohen CO₂-Fußabdruck und ist kostenintensiv.

Im Rahmen des Technologieprogramms Tomorrow XX hat die Forschung und Entwicklung einen Mittelkonsolenhalter aus dem glasfaserverstärktem Kunststoff Polypropylen mit Stahleinlegern entwickelt. Diese Werkstoffkombination hat sich bei weniger beanspruchten Bauteilen bereits bewährt. Durch umfangreiche Computersimulationen ist es gelungen, die ideale Mischung zu finden, die die technischen Anforderungen des Halters erfüllt. Die neue Werkstoffkombination hat das Potenzial, den CO₂-Fußabdruck des Bauteils um über 90 Prozent zu senken. Zudem ermöglicht sie geringere Material- und Fertigungskosten und bietet Rohstoffunabhängigkeit im Vergleich zu Magnesium. Derzeit laufen die letzten Tests vor der Serieneinführung.

Auch für das Ober- und Unterteil der Instrumententafel hat das Tomorrow XX Team eine neue Werkstoffkombination gefunden. Statt unterschiedlicher Kunststoffarten lässt sich das Bauteil komplett aus Kunststoffen der Polyolefin-Familie fertigen. Die Fokussierung auf eine Kunststofffamilie ermöglicht das mechanische Recycling des kompletten Aufbaus – ohne Trennung der einzelnen Schichten.

Einen ähnlichen Ansatz der Materialsubstitution verfolgt das Team bei der Unterbodenverkleidung am Heck. Bereits in einem früheren Projekt wurde der Einsatz von geschäumtem Polypropylen (Expanded Polypropylen - EPP) entwickelt und abgesichert. Seitdem steht diese Innovation im Portfolio und kann in neuen Fahrzeugprojekten eingesetzt werden. EPP ist ein gängiges Material, das beispielsweise für Fahrradhelme und Kühlboxen verwendet wird. Es ist deutlich leichter als das bislang übliche Polypropylen und reduziert das Bauteilgewicht um rund 50 Prozent. Dies bedeutet einen halbierten Rohstoffbedarf und entsprechend weniger CO₂-Emissionen bei der Herstellung. Durch das geringere Gewicht sinkt zudem der Energieverbrauch über die gesamte Nutzungsphase eines Fahrzeugs hinweg, was die CO₂-Bilanz weiter verbessert. EPP lässt sich bis zu achtmal recyceln. Es kann in die sogenannte Schredderleichtfraktion überführt werden, aus der künftig wieder Verkleidungsteile entstehen.

,xPosition=0,yPosition=0.5)

,xPosition=0.5,yPosition=0)

,xPosition=1.0,yPosition=0)

,xPosition=0.5,yPosition=0)