28. Februar 2020 – Die Elektrooffensive erreicht im globalen Produktionsnetzwerk von Mercedes-Benz Cars den nächsten Meilenstein: Der Produktionsanlauf der ersten Mercedes-Benz Kompaktfahrzeuge mit Plug-in-Hybridantrieb im Mercedes-Benz Werk Rastatt ist ein strategisch wichtiger Schritt für den Standort.

Unterstützt durch eine konsequente Digitalisierung der Prozesse in der Produktion realisierte das Mercedes-Benz Werk Rastatt mit seiner hochqualifizierten Mannschaft parallel den Anlauf von gleich zwei Karosserievarianten: A 250 e (Kraftstoffverbrauch kombiniert 1,5-1,4 l/100 km, Stromverbrauch kombiniert 15,0-14,8 kWh/100 km, elektrische Reichweite 74 km, CO₂-Emissionen kombiniert 34-33 g/km) sowie A 250 e Limousine (Kraftstoffverbrauch kombiniert 1,4 l/100 km, Stromverbrauch kombiniert 14,8 -14,7 kWh/100 km, elektrische Reichweite 75 km, CO₂-Emissionen kombiniert 33-32 g/km)¹.

Elektrische Reichweite bis zu 75 km

Plug-in-Hybride sind ein wichtiger Meilenstein auf dem Weg zum emissionsfreien Fahren. Bei den neuen Kompaktfahrzeugen mit Plug-in-Hybridantrieb EQ Power stehen die (elektrische) Fahrfreude und Alltagstauglichkeit im Vordergrund. Die elektrische Reichweite beträgt 70 bis 75 km (NEFZ). Bis 2039 soll die Neuwagenflotte von Mercedes-Benz Cars CO₂-neutral werden, bereits 2030 peilt das Unternehmen mehr als 50% des Pkw-Absatzes mit Plug-in-Hybriden oder rein elektrischen Fahrzeugen an. Dies schließt auch den Produktionsprozess ein: Seit 2011 konnte das Mercedes-Benz Werk Rastatt bereits mit verschiedenen Maßnahmen den spezifischen CO₂-Ausstoß pro Fahrzeug in der Produktion nahezu halbieren.

Die A-Klasse mit Plug-in-Hybridantrieb wird im Mercedes-Benz Werk Rastatt auf derselben Linie gebaut wie Autos mit konventionellem Antrieb. Entsprechend kann die Produktion von Fahrzeugen unterschiedlicher Antriebsarten flexibel und effizient angepasst werden. So wird das Werk optimal ausgelastet und der hohe Fertigungs- und Qualitätsstandard von Mercedes-Benz garantiert. Die hohen Standards in der Produktion von Mercedes-Benz Cars stellen fahrzeugübergreifend weltweit eine hohe Qualität sicher.

Nachhaltige Mobilität entlang der gesamten Wertschöpfungskette

Mit der Produktion von Hybrid- und künftig reinen Elektrofahrzeugen leistet das Mercedes-Benz Werk Rastatt einen wichtigen Beitrag zur „Ambition 2039“. Damit beschreibt Mercedes-Benz Cars den ehrgeizigen Weg zu nachhaltiger Mobilität und mehr Klimaschutz entlang der gesamten Wertschöpfungskette. Bis 2039 strebt der Konzern eine CO2-neutrale Pkw-Neuwagenflotte an, bereits 2030 will Mercedes-Benz mehr als die Hälfte des weltweiten Pkw-Absatzes mit Plug-in-Hybriden oder rein elektrischen Fahrzeugen erreichen.

Bei der CO₂-neutralen Produktion kommen zwei Stellhebel zum Einsatz: Energie-effizient erzeugen und den Energieverbrauch reduzieren. Mit Technologien wie Kraft-Wärme-Kopplung, Wärmeräder oder Wärmerückgewinnung ist es dem Mercedes-Benz Werk Rastatt gelungen, seit 2011 den spezifischen CO2-Ausstoß pro Fahrzeug in der Produktion um fast die Hälfte zu reduzieren. Ein weiteres Beispiel ist der neue Energie- und Umweltinformationspfad im Mercedes-Benz Werk Rastatt. Das nächste große Projekt steht bereits auf dem Programm: Ab 2022 soll der Strom für das Mercedes-Benz Werk Rastatt, wie auch in den anderen europäischen Mercedes-Benz Werken, komplett aus regenerativen Quellen wie Wind, Solar und Wasserkraft stammen.

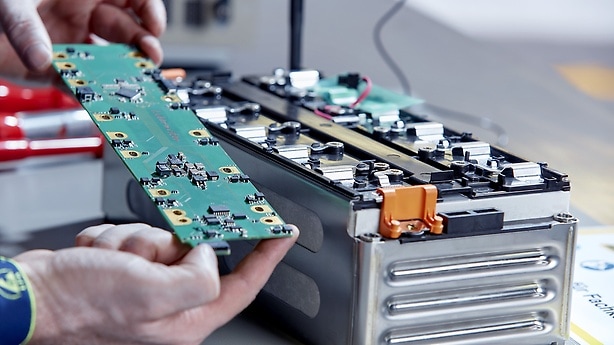

Elektrische Fahrfreude durch effiziente Hightech-Komponenten

Als elektrischer Energiespeicher kommt eine Lithium-Ionen-Hochvoltbatterie mit einer Gesamtkapazität von ca. 15,6 kWh zum Einsatz, die an einer externen elektrischen Energiequelle mit Wechsel- oder Gleichstrom aufgeladen werden kann. Die Hochvoltbatterien werden von der 100-prozentigen Mercedes-Benz Tochter Accumotive am Standort Kamenz gefertigt. Seit 2012 laufen in Kamenz Batteriesysteme für elektrische und elektrifizierte Fahrzeuge von Mercedes-Benz und smart sowie Nutzfahrzeuge vom Band. Der aus zwei Batteriefabriken bestehende Standort gehört zu den modernsten und größten in der weltweiten Insgesamt besteht der Batterie-Produktionsverbund von Mercedes-Benz Cars künftig aus neun Fabriken an sieben Standorten auf drei Kontinenten.