23. September 2022 – „Mercedes-Benz Digital Factory Campus“, das Kompetenzzentrum für Digitalisierung im globalen Mercedes-Benz Produktionsnetzwerk, nimmt offiziell seinen Betrieb auf.

,xPosition=0,yPosition=0.5)

Berlin Marienfelde

Mercedes-Benz AG

Mercedesstraße 120

70372 Stuttgart

Deutschland

Tel.: +49 7 11 17-0

E-Mail: dialog@mercedes-benz.com

Anfragen zu Inhalten auf dieser Webseite senden Sie bitte an einen beliebigen Kontakt. Sie können Ihr Anliegen in englischer sowie Ihrer jeweiligen Landessprache an uns richten.

Vertreten durch den Vorstand:

Ola Källenius, Vorsitzender; Jörg Burzer, Mathias Geisen, Olaf Schick, Michael Schiebe, Britta Seeger, Oliver Thöne, Harald Wilhelm

Vorsitzender des Aufsichtsrats: Martin Brudermüller

Handelsregister beim Amtsgericht Stuttgart, Nr. HRB 762873

Umsatzsteueridentifikationsnummer: DE 32 12 81 763

Alle Informationen zu unseren Produkten finden Sie auf Ihrer landesspezifischen Mercedes-Benz Produktseite.

,xPosition=0,yPosition=0.5)

Berlin Marienfelde

23. September 2022 – „Mercedes-Benz Digital Factory Campus“, das Kompetenzzentrum für Digitalisierung im globalen Mercedes-Benz Produktionsnetzwerk, nimmt offiziell seinen Betrieb auf.

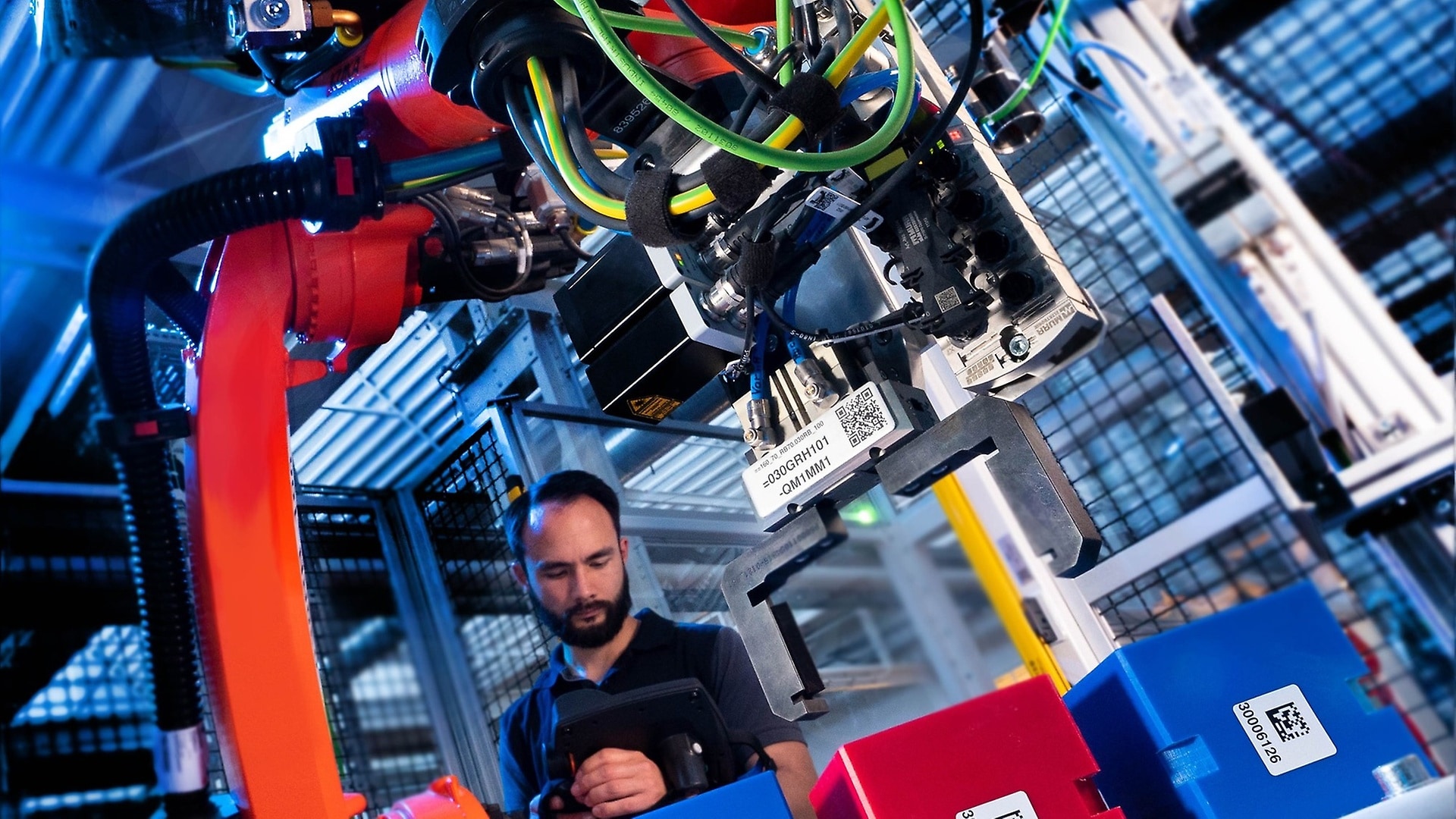

Mit der offiziellen Eröffnung nimmt der Mercedes-Benz Digital Factory Campus (MBDFC) nun seinen Betrieb auf: Der Standort Berlin Marienfelde befindet sich in der Transformationsphase und widmet sich künftig u. a. der digitalen Automobilproduktion. Mit einer Reihe modernster Pilotlinien und Testzellen bündelt der Campus die Entwicklung, Erprobung sowie nahtlose und schnelle weltweite Implementierung wegweisender MO360-Softwareapplikationen für die Automobilproduktion und fungiert zudem als digitale Anlauffabrik im Anlagenbereich. Der MBDFC nimmt damit eine Schlüsselposition bei der digitalen Transformation des globalen Produktionsnetzwerks von Mercedes-Benz ein. Gleichzeitig wird der Campus zum MO360-Trainings- und Qualifizierungszentrum mit innovativen Ansätzen hinsichtlich der digitalen Umsetzung im globalen Netzwerk. Der Standort bildet mit dem MBDFC und der Produktion von elektrischen Antriebskomponenten eine wichtige Säule der Mercedes-Benz Strategie „electric only“. Mercedes-Benz investiert in den nächsten fünf Jahren insgesamt einen dreistelligen Millionenbetrag in die Transformation von Berlin-Marienfelde.

Die Digitalisierung der Produktion ist der Erfolgsfaktor für Mercedes-Benz. Durch die Einführung und konsequente Weiterentwicklung von MO360, dem digitalen Ökosystem, sind bereits heute alle Kernprozesse der Produktion standardisiert, digitalisiert und weltweit in allen Mercedes-Benz Werken ausgerollt. Dies gewährleistet maximale Effizienz, Transparenz und Nachhaltigkeit in einem geopolitisch zunehmend volatilen und fordernden Umfeld.

Als Kompetenzzentrum für die Digitalisierung der IT-basierten Produktion treibt der Mercedes-Benz Digital Factory Campus die Entwicklung, Erprobung und Validierung zukünftiger Softwareapplikationen und -konzepte für MO360 maßgeblich voran – in einer realen Produktionsumgebung. Im Rohbau- und Montagemanagement sowie in den Technologiezellen werden Produktionsprozesse nachgebildet und neue Features und Softwareupdates ausgetestet, bevor sie in reale Produktionslinien übergehen. Dabei werden virtuelle mit realen Absicherungsmethoden kombiniert. Damit verkürzt sich die Entwicklungszeit und die Robustheit wird erhöht.

Der Mercedes-Benz Digital Factory Campus fungiert zudem als MO360-Trainings- und Qualifizierungszentrum, in dem innovative Schulungsprogramme für das gesamte Produktionsnetzwerk von Mercedes-Benz entwickelt werden. Gezielte Qualifizierungskonzepte sind eine wichtige Voraussetzung, um die Elektrifizierung und Digitalisierung der Arbeitswelt sowohl in der Produktion als auch in der Verwaltung erfolgreich zu bewältigen.

Die im MBDFC entwickelte und bei Mercedes-Benz Operations implementierte digitale Lernplattform LES, das Learning Environment System, bietet durch ihre maximale Flexibilität den optimalen Aufsatzpunkt für die Arbeit der Kolleginnen und Kollegen.

Die Elektrifizierung und die Digitalisierung der Automobilindustrie bringen Veränderungen in der Produktion und für alle Stellenprofile. Mit Turn2Learn hat das Unternehmen eine umfangreiche Qualifizierungsoffensive gestartet, um die Beschäftigten fit für diese Transformation zu machen. Für die Beschäftigten in der Produktion bietet das Unternehmen beispielsweise speziell zugeschnittene digitale Umschulungen mit individueller Betreuung und definierten Zielstellen. Nach einem ersten erfolgreichen Pilotprojekt, bei dem sich Mitarbeiterinnen und Mitarbeiter – die sogenannten „Digitalen Pioniere“ – aus dem Werk Berlin auf ihrer individuellen Reise zum Berufsziel „Junior Software-Entwickler“ weiterbilden, geht es weiter: Im Mercedes-Benz Powertrain Werk Untertürkheim starteten „Digitale SuperheldInnen“ aus Produktion und produktionsnahen Bereichen im Juni ihre berufsbegleitende Qualifizierung zum Data Specialist. Unter dem Namen D.SHIFT wird ein spezielles Umschulungsprogramm für Mercedes-Benz Operations angeboten. D.SHIFT ist ein Teil der Mercedes-Benz Qualifizierungsoffensive Turn2Learn mit dem Schwerpunkt Produktion und setzt den Fokus auf die Weiterbildung digitaler Kompetenzen der Mitarbeiterinnen und Mitarbeiter. D.SHIFT beschreibt den Weg jedes Einzelnen in der Transformation in die digitale Zukunft.

Der Mercedes-Benz Digital Factory Campus setzt mit seinem breiten Spektrum hin zu einer IT-basierten Produktion auch auf die Zusammenarbeit mit Partnern aus Wirtschaft und Wissenschaft; so beispielsweise mit Universitäten, Forschungseinrichtungen und innovativen Industrieunternehmen. Mercedes-Benz und Siemens arbeiten mit Unterstützung des Landes Berlin bei der nachhaltigen Digitalisierung und Automatisierung der Automobilindustrie bereits seit 2021 zusammen. Als ein führender Anbieter im Bereich der Automatisierung, industriellen Software und intelligenten Infrastruktur bringt Siemens hierfür sein Know-how und Technologien in die Partnerschaft ein, um gemeinsam mit Mercedes-Benz eine hochflexible, effiziente und nachhaltige Automobilproduktion zu entwickeln. Optimierte Algorithmen in der angewandten Robotik der Produktionslinien ermöglichen es, energieeffizienter zu agieren und Produktionszeiten zu verringern.