Wie ist es für Sie, an einem Projekt wie Factory 56 mitzuarbeiten?

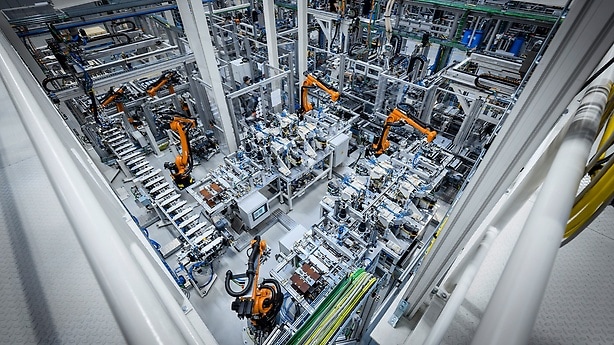

Matthias Geiger: Bei unserer Hightech-Factory arbeiten wir an vielen Themen, die es zuvor in der Logistik nicht gab. Das ist eine tolle Herausforderung. Und es gibt bei unserer Arbeit viele Freiheiten. Eines meiner Projekte war der Transportprozess der Batterien für den EQS. Zu sehen, wie ein Projekt, das ich von der ersten Idee mitentwickelt habe Realität wird, ist schon cool – und macht uns im Team natürlich auch stolz.

Wie laufen Ihre Arbeitstage ab?

Sven Uffelmann: Das ist ganz unterschiedlich. Vorbereitung und Planung der Factory 56 haben mehrere Jahre gedauert. Dabei ging es erstmal um konzeptionelle Themen, beispielsweise die Planung von Kosten- und Meilensteinen. In der Zeit waren wir oft im Büro oder haben uns mit unseren Partnern und Dienstleistern abgestimmt. Insgesamt arbeiten wir mit einigen Kolleginnen und Kollegen aus ganz unterschiedlichen Gewerken zusammen…

Matthias Geiger: … und wenn dann die Anlaufphase näher rückt, wie in 2020 für die neue S-Klasse oder vergangenes Jahr der EQS, sind wir nahezu durchgehend vor Ort in der Halle. Dann geht es um die Feinabstimmung mit unseren Projektpartnern wie den Bauplanern oder Handwerksbetrieben und unseren Dienstleistern. Der Austausch mit Menschen aus ganz unterschiedlichen Fachrichtungen macht unsere Arbeit sehr spannend und abwechslungsreich. Kein Tag ist wie der andere.

Wie sind Sie beide eigentlich zu Mercedes-Benz gekommen?

Sven Uffelmann: Ich habe schon während meines Studiums ein Praktikum im Bereich Logistik im Mercedes-Benz Werk in Bremen gemacht und später auch meine Abschlussarbeit hier geschrieben. Im Anschluss war ich im Werk Bremen in der Logistikplanung der C-Klasse tätig. 2012 hat mir mein späterer Teamleiter dann von einem Logistikprojekt in China erzählt. Ich habe mich beworben und wenige Monate später war ich als Technischer Planer in Peking tätig. Das war mein Einstieg ins Unternehmen. Nach viereinhalb Jahren in China bin ich 2017 für die Planung der Factory 56 nach Sindelfingen gewechselt.

Herr Geiger, wie war es bei Ihnen?

Matthias Geiger: 2018 habe ich meinen Master in Operations Management an der Universität Reutlingen gemacht. Mein Professor für Lean Management war damals in das Aufsetzen des Mercedes-Benz Produktions-System involviert. In dieser Zeit war ich dann auch als Werkstudent beschäftigt und seitdem hat mich das Unternehmen nicht mehr losgelassen.

Und wie sahen ihre nächsten Stationen aus?

Matthias Geiger: Nach einem sechs monatigen Praktikum bei der damaligen Truck Sparte am Standort in Tokio schrieb ich dann meine Abschlussarbeit bei Mercedes-Benz in Deutschland und startete im Anschluss das internationale Talent Programm. Währenddessen konnte ich weitere spannende Einblicke und Projekterfahrung sammeln. Hier gibt es wirklich viele Möglichkeiten und Themenfelder.

Zum Abschluss noch eine persönliche Frage. Was darf in Ihrem Traumbüro auf keinen Fall fehlen?

Sven Uffelmann: Ganz klar, meine Kolleginnen und Kollegen. Wir sind ein super Team und haben viel Spaß zusammen. In den vergangenen zwei Jahren haben wir größtenteils im Homeoffice gearbeitet und uns oft nur per Video-Call gesehen – das klappt grundsätzlich sehr gut aber der persönliche Kontakt fehlt teilwiese einfach. Und was auch auf gar keinen Fall fehlen darf, ist eine Kaffeemaschine (lacht). Die ist wichtig.

Matthias Geiger: Ich wünsche mir dazu noch einen Tischkicker. Das habe ich während meiner Station im Silicon Valley beim International Talent-Programm, sehr zu schätzen gelernt (lacht).